乾燥

塗装24時間以上は乾燥させて頂き、長期陸上保管はなるべくお控えください。また、10時間以内に注水されますと塗装の剥がれに繋がる恐れがありますのでご注意ください。

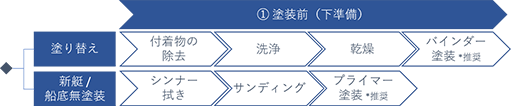

船底塗装はただ塗料を塗れば良いというわけではありません。

正しい塗装をすることによって、船速・効果・耐久性が変わってきます。

上架後は必ず乾燥させましょう

船底の付着物を除去しましょう

底に沈殿しやすい防汚

物質を上下によく攪拌

シンナーはごく少量に

(最大5%まで)

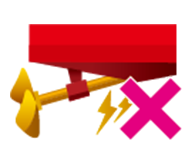

電触の恐れがあるため

軽金属部への塗装厳禁

降雨、降雪時の塗装は

避けてください

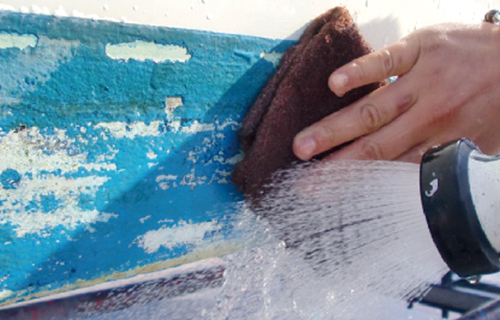

付着している貝類・藻などの除去を行います。

旧塗膜はできる限りなるべく剥がします。

フジツボの根も除去

前の塗装を可能な限り除去

清水洗いを行い、塩分・油分・汚れをしっかり落とす。高圧ジェットがなく、ホースを使用する場合はタオルなどで擦りながら水洗いをして下さい。

高圧ジェットを使用する場合

高圧ジェットが無い場合

水気が残っていると塗料が乗らず、剥離の原因となります。過去に大きく剥がれた箇所がある場合は、ドライサンドペーパーで研磨するとペンキの定着が良くなります。

旧塗膜や洗浄不十分により定着力が低下する場合もあります。新しい船底塗料の定着力を高める為、バインダー塗装を推奨します。

バインダーコートなので薄く塗るよう心掛けます。

バインダー塗装をする

薄く塗ることがポイント

布ウェスにアセトン又はウレタン系シンナー(又はエポキシ系シンナー)を浸し、ゲルコート表面の離型剤やワックスをふき取る。

シンナーの選定も注意

シンナーの使い過ぎには注意

ドライサンドペーパーで、表面の光沢がなくなるまで丁寧に研磨する。その後、表面のダストを除去するため清水洗いを行い、十分に乾燥させる。

ドライサンドペーパーを使用

清水洗浄を行う

水気が残っていると塗料が乗らず、剥離の原因となります。過去に大きく剥がれた箇所がある場合は、ドライサンドペーパーで研磨するとペンキの定着が良くなります。

FRP・ゲルコートとの定着力を高める為、下地処理としてプライマー塗装を推奨します。

プライマーコートなので薄く塗るよう心掛けます。

プライマー塗装をする

薄く塗ることがポイント

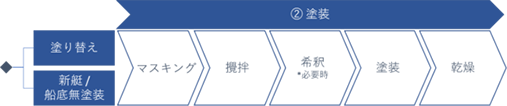

効率的に塗装ができるように、船底塗料前に喫水線に沿ってマスキングテープを施しましょう。塗装の境界線が明確になるため作業がスピーディーに終わります。

塗料内の防汚成分、特殊セラミックスが沈殿している為、攪拌作業が不十分の場合効果が発揮されない可能性があります。より防汚効果を出すために、電動攪拌機を必ず使用し缶内部の防汚成分と特殊セラミックスを攪拌させてください。上下に攪拌するとよく混ぜることができます。

攪拌時間の目安:3分

特に冬季のような粘度が高くなりやすい時期・場合等、粘度調整が必要な場合はシンナー(塩化ゴム系シンナー代用可)で0~5%添加し希釈します。

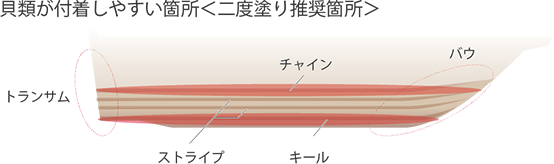

膜厚が薄いと生物が付着しやすいので膜厚は十分に保持する。また、右記のイラストのように塗料が剥がれやすく貝類が付着しやすい箇所は二度塗りを施し十分膜厚を保持する。またローラーを使用する際は、塗膜にムラができることを防ぐために、しっかりと染み込ませるようにしてください。

塗装24時間以上は乾燥させて頂き、長期陸上保管はなるべくお控えください。また、10時間以内に注水されますと塗装の剥がれに繋がる恐れがありますのでご注意ください。

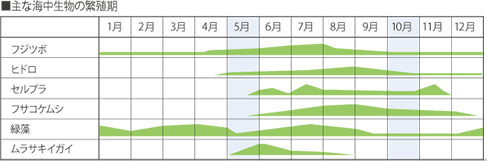

海中生物・植物種の活動・活性が高まる時期

<5月・10月の年2回>に塗り替えをお勧めします。

いかがでしたでしょうか。各工程で行うことは多々ございますが、少なくとも以下6項目は必須です。

是非対応して塗料の効果を最大限持続させるようにしましょう。

塗料に関するその後のトラブルは塗装工程に起因します。

トラブルの原因を主なトラブルごとに整理いたしましたので、是非必要時はご活用ください。

応急措置

応急措置

表面をサンドペーパーで研磨後、 プライマーを下塗をする。

乾燥後、船底塗料を塗る。